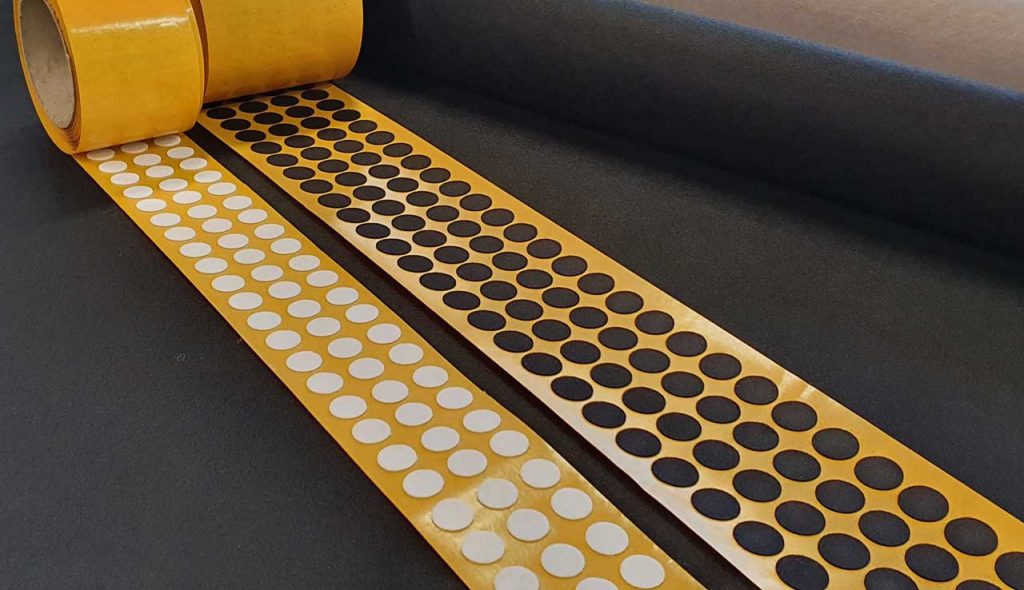

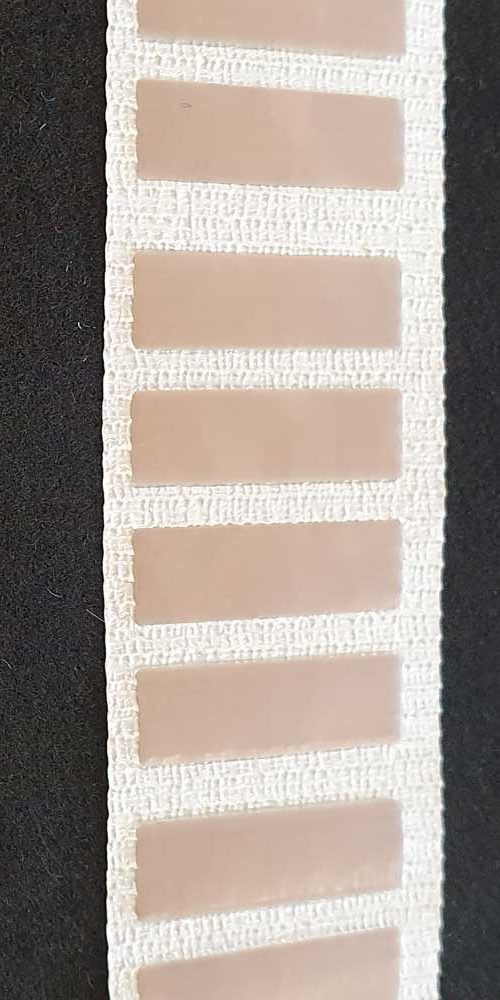

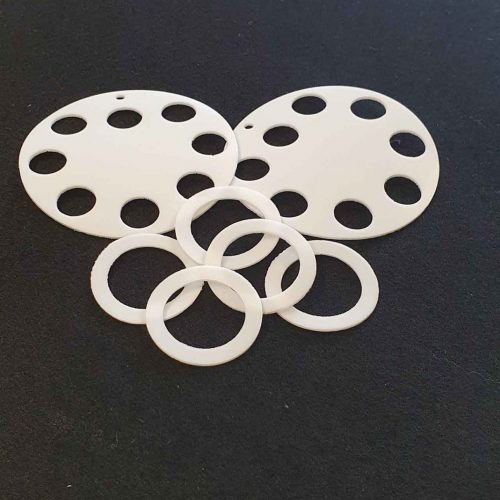

Als ISO-zertifiziertes Unternehmen fertigt FFT aus festen und flexiblen Werkstoffen eine Vielzahl von Stanz- und Schneidteilen in nahezu allen Formen und Formaten. Wir sind spezialisiert auf die exakte Fertigung und zuverlässige Verarbeitung fester und flexibler Präzisionsteile.

Von unseren Kunden werden wir geschätzt für die fachlich fundierte Beratung, den offenen Dialog und den umfassenden Service. Unsere Bereitschaft zur Ausrichtung auf täglich neue Kundenwünsche und Marktanforderungen zeichnet uns ebenso aus wie unsere buchstäbliche Zuverlässigkeit und die hervorragende Qualität und Maßgenauigkeit unserer Produkte.

Bereits in der Angebotsphase prüfen wir die technische Machbarkeit und empfehlen auf Wunsch Materialalternativen. Gemeinsam mit dem Kunden entwickeln wir dann eine passgenaue, optimale Lösung. Prototypen liefern wir kostengünstig über unsere Wasserstrahlanlage, ohne dass ein Werkzeug erforderlich ist. So sind noch vor dem Werkzeugbau jederzeit kostengünstige Modifikationen möglich.